Podkreślić dodatkowo trzeba fakt, iż podział skomplikowanych wzorów na części będące prostymi elementami znacznie ułatwia pracę. Formowanie z pojedynczego długiego odcinka drutu, złożonych wzorów jest nieroztropne. Im prostszy oraz krótszy odcinek, tym łatwiej go kształtować, a także później dopasować punkty styku i dokładnie, czysto zlutować.

Do przygotowania drutu o potrzebnej średnicy w sytuacji, gdy go nie posiadamy używa się drut o większym przekroju. Przeciąga się go w ciągadle płytkowym tj. płycie stalowej z szeregiem otworów o zmniejszającej się średnicy. Do wyciągania drutów średnicy mniejszej niż 1 mm najlepsze są ciągadła diamentowe.

Ciągadło płytkowe mocowane jest w imadle stołowym. Koniec drutu zaostrza się prze jego spiłowanie i przewleka przez jeden z otworów ciągadła. Następnie chwyta płaskoszczypami i równo bez przerwy, przeciąga na wylot przez otwór. Dla zmniejszenia tarcia i otrzymania równej powierzchni drutu, wykorzystuje się smary, oleje lub wosk. Drut przeciąga się kolejno przez zmniejszające się otwory, aż do uzyskania pożądanej średnicy.

Przeciąganie drutu powoduje jego umocnienie. Staje się on twardy, kruchy i można go łatwo zerwać. Przeciwdziała się temu poprzez okresowe wyżarzanie drut do temperatury czerwonego żaru. Czyste srebro wyżarza się po przeciągnięciu drutu przez 5 do 6 otworów, złoto, co 6 do 8 otworów, natomiast drut miedziany i srebrny niższych prób, co 3 – 4 otwory.

Do wyżarzania drut zwija się w zwój pierścieniowy tak by kolejne zwoje ciasno przylegały do siebie, a cały zwój owija się wolnym końcem drutu. Wykonuje się to po to, by cały zwinięty drut rozgrzewał się równo, bez przegrzewania i nadtapiania. Jest to bardzo ważne przy drutach o małej średnicy. Druty o bardzo małych średnicach nawija się na mosiężną szpule.

Każde wyżarzanie drutu kończone jest jego oczyszczeniem przez wytrawianie w słabym roztworze 5 do 10 % kwasu siarkowego lub w kwasie cytrynowym. Ma to szczególnie istotne znaczenie w stosunku do miedzi i stopów srebra. Druty z czystego srebra i złota w stanie nagrzanym, można oczyszczać przez ich zanurzenie w czystej wodzie, co ponadto dodaje im miękkości.

Po uzyskaniu żądanej średnicy skręca się ze sobą dwa druty. Otrzymaną skrętkę spłaszcza rozklepując młotkiem lub walcując do momentu uzyskania płaskownika o ząbkowanych brzegach będących pozostałościami brzegów zwiniętych ze sobą drutów.

Do skręcania można wykorzystać skręcarki ręczne lub dowolne szybko obrotowe wrzeciona lub wałki bądź urządzenia o szybkim ruchu obrotowym takie jak elektryczne wiertarki. Druty należy skręcać jak najciaśniej.

Skrętkę wykonuje się dwuetapowo, po wstępnym wyżarzeniu, oczyszczeniu, przemyciu i wysuszeniu przystępujemy do skręcania po czym ponownie wyżarzamy, oczyszczamy, wysuszamy i skręcamy. Tak otrzymaną skrętkę kolejny raz wyżarzamy, oczyszczamy, wysuszamy i następnie spłaszczamy młotkiem lub walcami i znowu wyżarzamy, oczyszczamy, wysuszamy. Wykonanie tych czynności daje nam gotowy materiał do wykonania filigranu.

Po walcowaniu przed przeciąganiem, drut powinno się wyżarzyć, wykwasić i posmarować woskiem.

Do wykonania drutu o różnych średnicach służą przeciągadła. Są to przyrządy wyposażone w oczka z węglików spiekanych z otworem w kształcie stożka, osadzone w płycie lub pojedynczych krążkach. Zazwyczaj stosowane są cajzyny o oczkach mających wymiary od 2,0 do 0,5mm i rozmieszczonymi co 0,1 mm. Do przygotowania cieńszego drutu potrzebne są przeciągadła o oczkach co 0,05 i 0,02 mm.

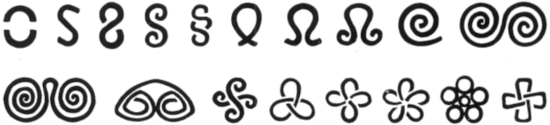

Granulacja

Dodatkowym ozdobnym elementem wykorzystywanym w technice filigranu jest granulacja. By uzyskać drobne kulki o takich samych rozmiarach wykorzystywane do tego zdobienia sporządza się je z drutu pociętego na takie same odcinki. W tym celu cienki drut nawijany jest spiralnie na stalowy pręt i po zdjęciu z niego przecinany wzdłuż zwojów spirali tak by uzyskać druciane kółeczka. Otrzymujemy tym sposobem równe odcinki drutu, które następnie stapiamy palnikiem gazowym na ceramicznej lub wykonanej z węgla drzewnego płytce do lutowania. Uzyskuje się w efekcie końcowym kulki o jednakowej średnicy.

Gdy potrzebujemy większej ilości kuleczek odcinki drutu mieszamy w sproszkowanym węglu drzewnym i układamy je odseparowane od siebie, a następnie stapiamy w piecu muflowym. Dzięki napięciu powierzchniowemu kawałeczki drutu oddzielone węglem drzewnym stapiają się na idealne kuli o równych średnicach. Aby uzyskać półkule uprzednio uzyskane kulki układamy na ceramicznej płytce do lutowania i ponownie palnikiem gazowym stapiamy, wówczas to dolna część kulki przylegająca do płytki staje się płaska.

Ilustracje przedstawiajacą zabieg topienia granulacyjnego można znaleźć w rozdziale o topieniu srebra.