Z materiału wyjściowego takiego jak np. krążek blachy otrzymuje się cienkościenną bryłę obrotową nierzadko o bardzo skomplikowane formie.

Metodą tą można kształtować m.in. metale szlachetne, aluminium, miedź, cynk i ich stopy oraz stal, a także nikiel. Jest to dość nietypowy oraz mało znany i wykorzystywany proces technologiczny, a jego prapoczątki sięgają starożytnych Chin, Mezopotamii i Grecji.

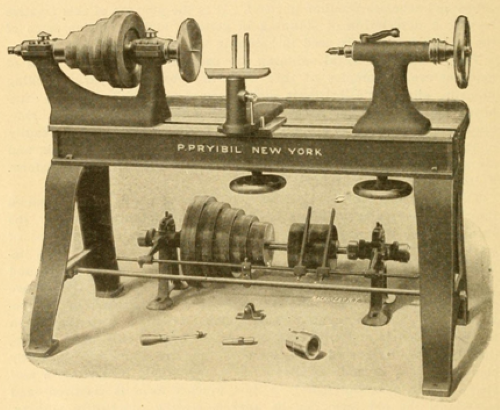

W technice tej, formowanie blachy wykonuje się na maszynie nazywanej wyoblarką z użyciem specjalnych narzędzi zwanych wyoblakami lub rolkami do wyoblania. Wyoblarka, swoją budową podobna jest do tokarek do drewna.

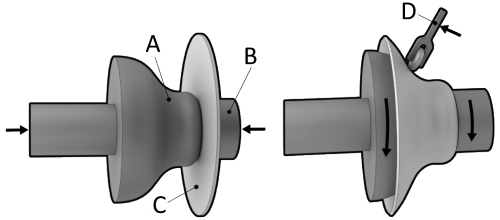

Wyoblaki składają się z rękojeści, trzonka, oraz główki roboczej - perfekcyjnie zaokrąglonej i wypolerowanej o kształcie dopasowanym do rodzaju zabiegu, a także wielkości i grubości kształtowanego materiału. Ich długość waha się w przedziale od 700 do 900 mm, a średnica od 15 do 40 mm. Część robocza może mieć bardzo różne kształty. Może być uniwersalny bądź przeznaczony do wykonywania ściśle określonych czynności takich jak; wywijanie obrzeża do wewnątrz i na zewnątrz, wygniatania kanałka, rozpęczania oraz do wygładzania powierzchni.

Cienką blachę można formować wyoblakami z twardego drewna, a grubą za pomocą wyoblaków suportowych – rolkowych z rolkami polerowanymi o różnorodnych kształtach.