Scalenie ze sobą warstw jest wynikiem działania temperatury, ciśnienia, odkształcenia plastycznego albo próżni. Celem wytwarzania platerów jest otrzymanie m.in. odporności na korozję oraz efektów estetycznych przy niższych kosztach niż, gdyby przedmiot wykonany był całkowicie z „droższego” materiału.

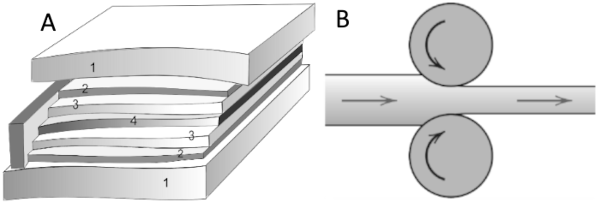

Obecnie istnieją trzy zasadnicze techniki platerowania. Pierwsza przez walcowanie na zimno lub gorąco, druga przez napawanie i trzecia to platerowanie wybuchowe.

Pierwsze platery powstawały w wyniku nakładanie na miedziany półwyrób, srebrnej blachy z której to „wyklepywano” pęcherzyki powietrza. Przykładem najwcześniejszych srebrnych platerów mogą być przedmioty wykonywane metodą „close plating”. Polegała ona na cynowaniu gotowego wyrobu i smarowanie go łojem spełniającym zadanie topnika. Następnie na tak przygotowany wyrób nakładano srebrną folią grubą na 0,01 mm i dociskaną ją do powierzchni, przez docieranie kostką polerowniczą. Dalej całość nagrzewano, aż do uzyskania temperatury topienia cyny. W celu uzyskana grubszych warstw potrzebne było kilkakrotne powtórzenie procesu.

Platerowanie początkowo wykorzystywano do wykonywania wyrobów ozdobnych z cienkich blach miedzianych, pokrywanych na całej powierzchni powłoką metali szlachetnych takich jak srebro czy złoto. Powłoka ta uzyskiwała grubość większą niż w drodze znanych wcześniej procesów srebrzenie lub złocenia. Materiał mający być podłożem tj. miedź, a później i jej stopy, rozwalcowano na blachę o żądanej grubości. Szczotkowano usuwając tym sposobem wszelkie zabrudzenia i następnie pokrywano stężonym roztworem azotanu srebra. Na wilgotna blachę podłoża, nakładano przygotowaną w taki sam sposób blachę srebrną o powierzchni większej od 2 do 3 % od podłoża. Ułatwiało to swobodne jej zagięcie na brzegach platerowanej blachy. Dalej uderzeniami drewnianego młotka, dobijano obie warstwy do siebie tak, by zapewnić ich dobre przyleganie. Całość ogrzewano do brunatnej czerwoności i walcowano. Tak przygotowany materiał można było kształtować za pomocą powszechnie znanych rodzajów obróbki jak tłoczenia czy cyzelowanie.

Opis jednej z pierwszych metod platerowania znaleźć można w almanachu „O sztukach rozmaitych ksiąg troje” w rozdziale „O lutowaniu złota łącznie ze srebrem”, gdzie przeczytamy;

„Oczyszcza się kawałek srebra, ważący dwanaście pieniążków i wyklepuje się wąsko na długość połowy małego palca; potem klepie się złoto rozgrzane, na wagę jednego pieniążka, tejże szerokości i długości i lutują się z sobą oboje przepisanym dla złota lutem, aby zupełnie do siebie przylgnęły, a tak razem rozklepują się na blachę jak najcieńszą. Wyrób taki wydaje się, jakby srebro z jednej strony pozłocone było, a dwoma lub trzema pieniążkami złota nie możnaby tak błyszcząco pozłocić blachy, takiej długości. Z tej blachy wyrabiają się obwódki wytłaczane żelazkiem w sposób wyżej wskazany; z niej także strzygą się subtelne paseczki do obwijania przędzonego jedwabiu, z tego zaś wyrabia się tkanka galonów dla uboższych, w taki sam sposób, jak dla bogatszych z czystego złota.”

Dzisiaj takie dwuwarstwowe blachy nazywa się bimetalami. Wytwarza się je takimi sposobami jak walcowanie, odlewanie i następnie walcowanie lub zgrzewaniem wybuchem. Bimetale zbudowane są z dwóch warstw różnych metali lub stopów np. stali i miedzi, duraluminium i aluminium, stali węglowej i stali nierdzewnej. Ideą takiego rozwiązania jest zmniejszenie zużycia metali i stopów drogich lub trudno dostępnych. Bazą nośną dla niewielkiej powłoki metali lub stopów o cechach dekoracyjnych oraz antykorozyjnych, stanowi warstwa tańszego metalu pozbawionego tych cech.

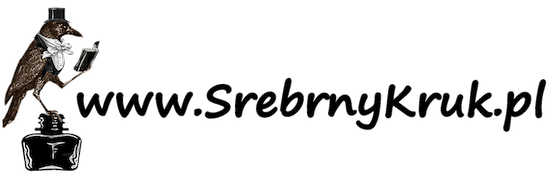

Jedną z nowszych metod platerowania jest platerowanie wybuchowe. Technika ta polega na spojeniu warstw metalu w następstwie dynamicznego docisku, spowodowanego energią wyzwoloną w trackie detonacji materiału wybuchowego. Stosuje się ją najczęściej do platerowania blach i płyt. Łączone blachy umieszcza się względem siebie, równolegle badź pod określonym kątem na masywnym podłożu. Materiał wybuchowy jest umieszczany równomiernie na górnej – nastrzeliwanej warstwie. Górna nakładana warstwa na wskutek detonacji materiału wybuchowego, jest udarowo, z wielką siłą dociskana do nieruchomej warstwy bazowej. Fala detonacji przemieszcza się wzdłuż górnej blachy nakładanego metalu, która jest dociskana do dolnej blachy i powoduje ich trwale połączenie.