Cechy modeli odlewniczych to;

- stałość wymiarów i kształtu w trakcie formowania, zagęszczania masy, dodatkowo powinny być zadowalająco wytrzymałe i sztywne,

- dobrze dobrana pochyłość ścianek i ogólny kształt ułatwiający wyjmowanie modelu z formy, bez obawy o uszkodzenie formy,

- gładka powierzchnia, ograniczająca zdolność do przywierania masy formierskiej do modelu,

- mała masa własna, ułatwiająca posługiwanie się modelem.

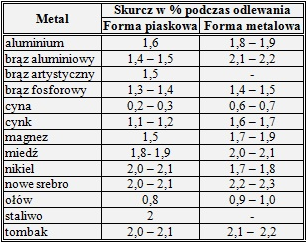

Wymiary modeli powinny być zwiększone o zakładany skurcz odlewniczy. Czyli o wartość procentową wynikającą ze zmniejszenia się wymiarów liniowych i objętości odlewu, charakterystyczną dla danego metalu lub stopu, z którego odlewa się wyrób.

Wynikiem działania skurczu odlewniczego jest zjawisko, tak jakby oddalania się odlewu od powierzchni formy. Odlew po całkowitym wystudzeniu jest zawsze mniejszy od modelu. Wartość skurczu dla wybranych metali i stopów podano w tabeli.

Wartości skurczu odlewniczego podane w tabeli pozwalają na zaplanowanie wielkości modelu tak by odlew był zgodny z projektem. Wymiary modelu powinny również przewidywać nadwyżkę materiału przeznaczoną na obróbkę skrawaniem.

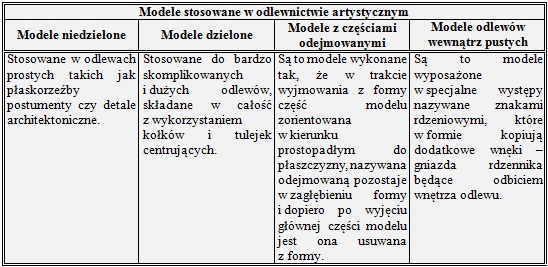

Podział modeli wykorzystywanych w odlewnictwie artystycznym ze względu na ich budowę, kształt stopień złożoności oraz sposób wykonania przedstawiono w tabeli poniżej.

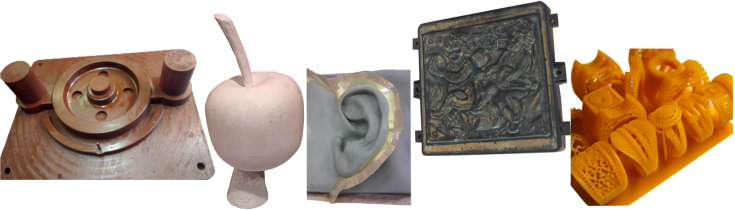

Modele wykonywać można z materiałów takich jak te opisane poniżej.

- Drewno. Sporządzone z sosny stosowane są m.in. do modeli kolumn i postumentów o prostych niezdobionych formach. Wykonane z brzozy cechują się dużą wytrzymałością i stosuje się je w obróbce maszynowej. Drewno buku, jabłoni, gruszy i orzecha wykorzystywane jest do sporządzania modeli złożonych. Aby zapobiec paczeniu modeli wykonuje się je ze sklejonych ze sobą kawałków drewna, słojami skierowanymi naprzemiennie i pomalowanych lakierami wodoodpornymi. Wadami ich są skłonność do zmiany wymiarów i mała trwałość.

- Gips. Służy do wykonywania modeli w autorskich wyrobach. Model gipsowy wykonuje się formując w nim przedmiot lub jego część i następnie w otrzymaną formę, wlewa się gips z wodą. Po zastygnięciu gipsu wyjmuje się go z formy i wykańcza z wszelkich niedoskonałości, otrzymując model o wymiarach takich samych jak oryginał.

- Cement. Model otrzymuje się w sposób taki sam jak model gipsowy. Są one jednak kruche i trudne do naprawy w sytuacji niewielkich uszkodzeń.

- Tworzywa sztuczne. Wykonuje się z nich niewielkie modele np. liter lub cyfr. Przygotowywane są metodą odlewania, laminowania bądź obróbką skrawaniem.

- Żeliwo. Stosowane do seryjnej produkcji modeli dużych odlewów. Jest ono tanie i wytrzymałe, ale jego kruchość przyczynia się do pękania i odłamywania drobnych elementów.

- Mosiądze – brązy. Wykorzystywane do odlewania modeli zdobniczych elementów architektonicznych. Łatwo dają się obrabiać, także maszynowo, są spawalne, umożliwiają wykonywanie bardzo złożonych kształtów.

- Aluminium. Doskonale zastępuje drogie żeliwne modele. Jego zaletami są mała masa i odporność na korozję, a wadami niska trwałość oraz trudna naprawa niewielkich uszkodzeń.

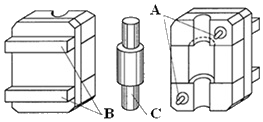

Modele metalowe wykonywane są w paru etapach. Pierwszy to wykonanie „modelu matki” z gipsu, drewna czy też plasteliny połączonej z gipsem lub drewnem. Drugi to odlanie modelu z wybranego metalu. Trzeci, obróbka maszynowa bądź ręczna odlanego modelu.

Wykonując obliczenia wymiarów modelu matki trzeba pamiętać o podwójnym skurczu tj. o skurczu metalu modelu i skurczu metalu wyrobu, a także o podwójnym naddatku materiału na obróbkę modelu i wyrobu.